|

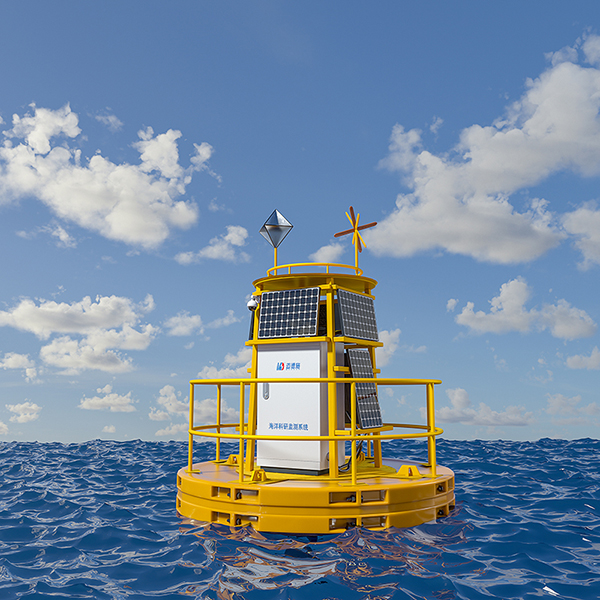

海洋浮标水质监测站长时间暴露于高盐度、高湿度、强紫外线的海洋环境,盐雾、海水浸泡、海洋生物附着及电化学腐蚀易导致设备外壳损坏、部件失效,直接影响监测数据连续性与设备寿命。需围绕 “预防为主、分类防护、定期维护” 原则,从设备全生命周期制定防腐蚀维护方案,抵御海洋环境腐蚀风险。

一、浮标主体结构防腐蚀维护 浮标主体(多为聚乙烯、玻璃钢或不锈钢材质)是防腐蚀核心,需通过材质保护与定期检查筑牢防护基础。首先针对不同材质采取差异化防护:聚乙烯浮体需避免与尖锐物体碰撞导致表面破损,若出现划痕需及时用专用聚乙烯修补剂填充,防止海水渗入内部引发结构老化;玻璃钢浮体需定期检查表面树脂涂层,若涂层出现开裂、剥落,需清理破损区域后重新涂刷防腐树脂(如环氧树脂),并加涂抗紫外线面漆,抵御阳光直射导致的涂层老化;不锈钢浮体需重点检查焊接处,若出现锈迹需用不锈钢专用除锈剂清除,再涂刷不锈钢防锈漆,同时避免与异种金属直接接触(如铜制部件),防止形成电化学腐蚀。其次定期清洁浮体表面,用淡水冲洗盐雾与海洋生物残留,每季度对浮体进行完整性检测,通过敲击听声或超声波检测判断内部是否存在腐蚀空洞,及时修复隐患。 二、核心监测部件防腐蚀防护 水质传感器、数据传输模块、供电系统等核心部件易受腐蚀影响性能,需通过密封保护与专项维护保障功能。传感器(如溶解氧、pH、浊度传感器)需选用耐海水腐蚀的材质(如钛合金、聚四氟乙烯),传感器探头需加装专用防护套管,套管与传感器接口处用耐腐蚀密封圈密封,避免海水渗入传感器内部损坏电路;定期拆卸传感器,用淡水冲洗探头表面盐垢与生物附着,检查探头敏感膜是否完好,若出现腐蚀痕迹需及时更换,同时在接口处涂抹专用防水防腐油脂,增强密封性。数据传输天线与太阳能板需定期清洁表面盐雾与鸟粪,天线底座与浮标连接处需用防腐密封胶填充缝隙,太阳能板边框若为铝合金材质,需每半年涂刷一次铝合金专用防腐涂料,防止边框腐蚀导致太阳能板变形。供电系统(如蓄电池舱)需确保舱体密封完好,定期检查舱内湿度,若湿度超过 60% 需加装除湿装置,避免蓄电池接线端子氧化,接线端子处需涂抹导电防腐脂,保障电流稳定传输。 三、连接与固定结构防腐蚀维护 锚链、卸扣、线缆接头等连接结构是受力关键,也是腐蚀高发部位,需通过材质优化与润滑保养提升抗腐蚀能力。锚链若为普通碳钢材质,需定期用高压淡水冲洗表面泥沙与锈迹,每季度涂刷船用锚链专用防腐漆(如沥青漆),若条件允许可更换为不锈钢锚链或涂塑锚链,从材质上降低腐蚀风险;卸扣、转环等金属连接件需每次检查时涂抹耐海水润滑脂,润滑脂需覆盖连接件所有活动部位,防止海水侵入导致卡滞或锈蚀,若出现连接件变形、裂纹,需立即更换同规格耐腐蚀连接件(如 316 不锈钢材质)。线缆连接(如传感器线缆、供电线缆)需使用防水防腐接头,接头处缠绕防水胶带后再套上热缩管,加热密封;定期检查线缆绝缘层,若出现老化、开裂需及时更换线缆,避免海水接触导线引发短路,线缆固定处需用耐腐蚀卡箍(如尼龙卡箍),避免金属卡箍与线缆直接接触产生腐蚀。 四、日常与季节性防腐蚀维护机制 建立常态化维护机制,结合海洋环境变化调整维护重点,确保防腐蚀措施持续有效。日常维护(每月 1 次)需重点检查设备表面盐雾残留,用淡水全面冲洗浮标与部件,记录各部位腐蚀状态;每季度开展一次深度维护,包括部件密封检查、防腐涂层修补、连接件润滑保养,同时采集海水样品检测水质腐蚀性(如盐度、氯离子浓度),根据检测结果调整防腐措施(如高盐度海域需缩短维护周期)。季节性维护需结合海洋环境特点:台风季来临前需加固所有连接结构,检查防腐涂层完整性,避免强风导致部件碰撞损坏;冬季若海域有结冰,需检查浮体与冰层接触部位,防止冰层挤压导致防腐涂层破损,冰融化后及时清洁并修补涂层。此外定期更换易腐蚀部件(如密封圈、线缆接头),储备足量耐腐蚀备件,确保损坏后能快速更换,减少设备停运时间。 五、腐蚀应急处理措施 若发现设备出现严重腐蚀(如浮体大面积破损、传感器电路腐蚀、锚链断裂),需立即启动应急处理。浮体破损时需先将浮标转移至安全海域或拖回岸边,用临时修补材料封堵破损处,防止海水进一步渗入;传感器电路腐蚀时需断电拆除传感器,用无水酒精清洁腐蚀电路,若元件损坏需更换备用传感器,重新校准后投入使用;锚链断裂时需立即定位浮标位置,防止浮标漂移,更换新锚链后重新固定,检查其他连接结构是否受影响。应急处理后需分析腐蚀原因,调整后续防腐蚀维护方案,避免同类问题再次发生。 通过系统性的防腐蚀维护,可有效抵御海洋环境对浮标水质监测站的侵蚀,延长设备使用寿命,保障监测数据的准确性与连续性,为海洋水环境监测、生态保护提供可靠支撑。

|